传统镁合金强度和塑性普遍偏低,限制了其在电子通讯业、汽车工业、轨道交通、航空航天等领域的大规模应用。细化晶粒可以显著提高材料的性能,如通过“等通道挤压”“高压扭转”等剧烈塑性变形可以显著细化镁合金晶粒尺寸,但受样品尺寸影响,难以实现大规模产业化应用。传统的挤压、轧制等工艺虽可以大规模工业化生产,但细化晶粒能力有限,很难实现镁合金的高性能化。

我校机械与动力工程学院李荣广教授课题组一直致力于镁合金强化机理与塑性变形机理研究,就如何突破传统工艺局限,实现镁合高性能化进行了系统研究工作。近年来先后提出了“引入高密度位错促进时效过程沉淀形核大幅度提升镁合金强度”(Scripta Mater.,2011, 64, 950-953; Mater. Sci. Eng. A, 2018, 715, 186-193; Mater. Charact.,2015,109,43-49)、“时效镁合金硬度与屈服强度不对应的内在位错-孪生作用机制”(Mater. Des., 2017,114,450-458)、“相同成分不同组织的镁合金板材在轧制后会产生相反的时效硬化作用”等学术观点(Mater. Sci. Eng. A,2019,748,95-99),研究成果为制备超高强镁合金材料提供了理论指导和关键技术支撑。

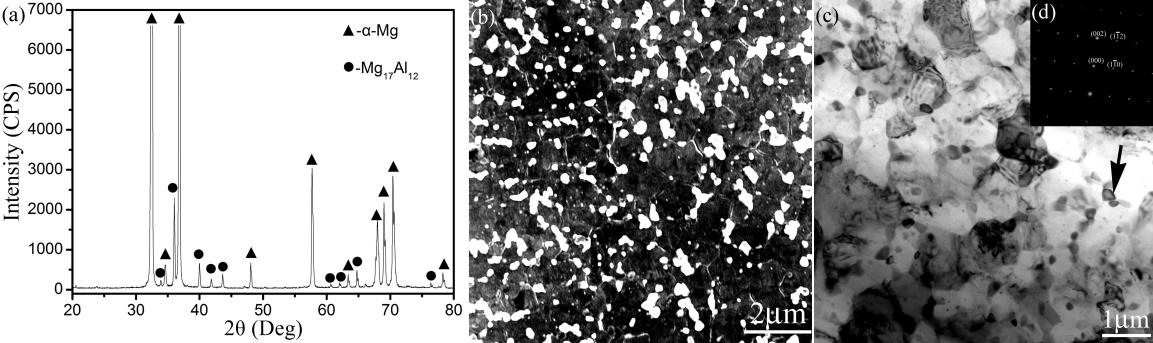

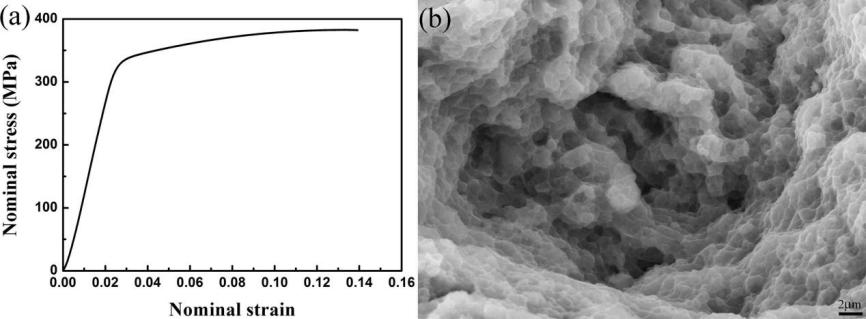

近期,李荣广教授课题组与哈尔滨工程大学张景怀教授、西安交通大学房大庆教授合作,在高性能镁合金强韧化机制研究方面取得新进展。研究团队采用挤压前适当的热处理结合低温、低速率的传统挤压工艺制备出晶粒尺寸小于1微米的超细晶镁合金AZ91D,该镁合金材料兼具高强度、高塑性(图1和2)。研究发现,超细晶镁合金依靠细晶强化、沉淀强化并易激活多系滑移模式,实现了镁合金强度和塑性的协同提升。该研究使商业镁合金实际生产中的加工温度降低到300℃以下成为可能,在降低加工成本的同时满足了增强增塑的效果,研究成果发表在《Materials Science and Engineering A》上(论文链接:https://doi.org/10.1016/j.msea.2020.139193)。该工作日前被材料科学网以“沈阳化工大学合作《MSEA》低温挤压工艺获得高强均质细晶镁合金”为题进行了详细报道(报道链接:https://mp.weixin.qq.com/s/EV-4Lx2LWRVWjJHZvbdsEw)

图1 挤压态细晶商用AZ91D镁合金的XRD、SEM、TEM图

图2 挤压态细晶商用AZ91D镁合金拉伸应力应变曲线和SEM断口形貌

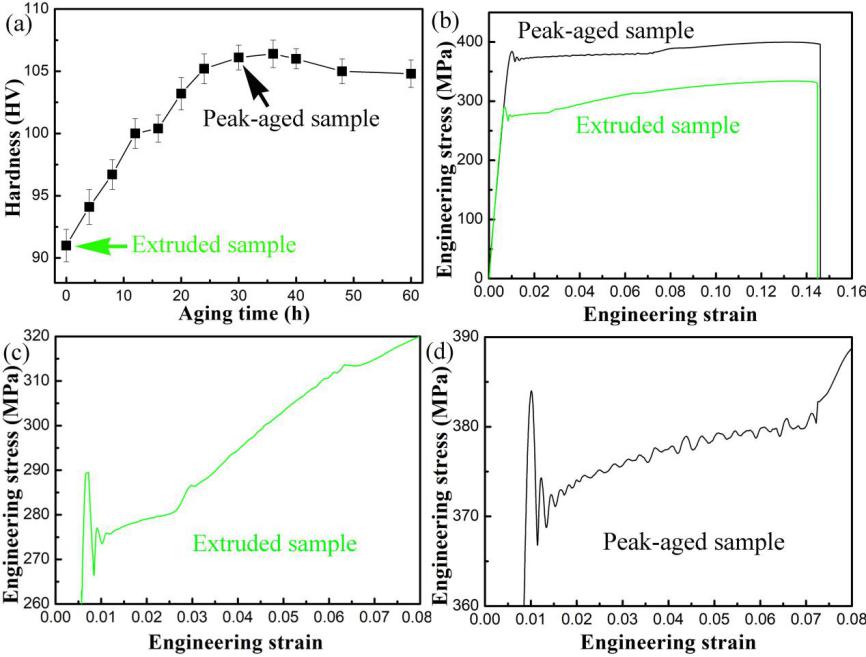

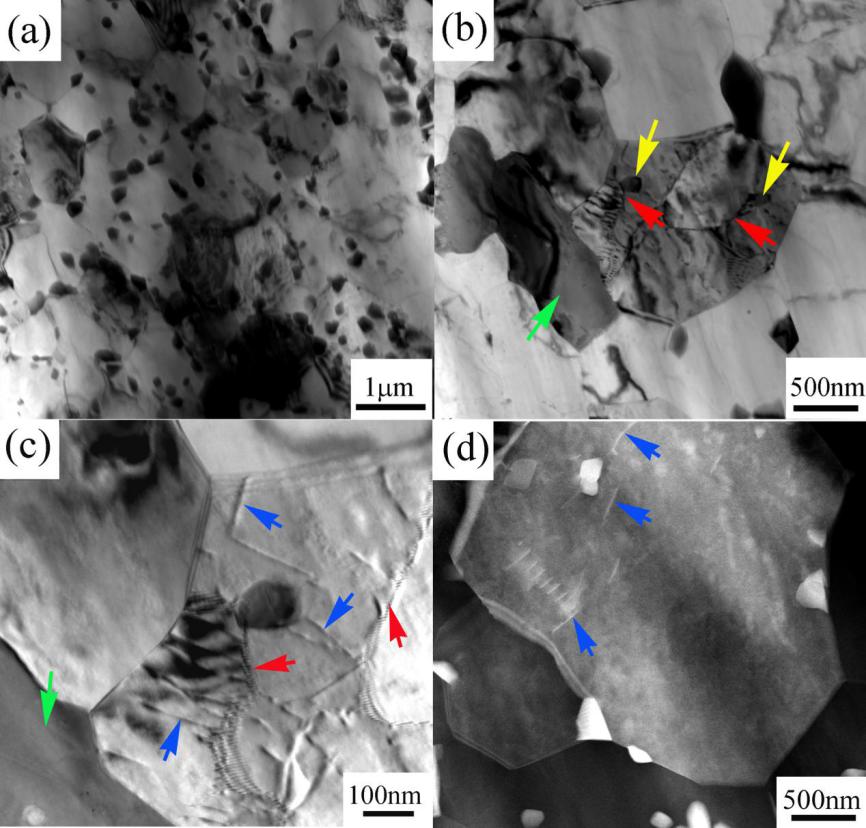

为了进一步认识镁合金的增强增塑机制,研究团队研究了超细晶镁稀土合金的塑性变形过程,发现在晶粒尺寸小于1微米的细晶密排六方Mg-14Gd-2Ag-0.5Zr镁合金塑性变形过程中,也会出现类似于立方金属材料吕德斯带的变形模式,并且这种屈服延伸率会随着时效强度的增加而提高(图3)。研究表明,镁合金的这种屈服延伸率变形模式与细晶晶粒内部的被钉扎的可动位错密度密切相关(图4)。为此,研究团队提出“利用屈服延伸率塑变机制同时提高时效镁合金强度和塑性”的学术观点,并发表在《Materials Science and Engineering A》上(论文链接:https://doi.org/10.1016/j.msea.2020.139551)。

图3 (a)挤压态细晶Mg-14Gd-2Ag-0.5Zr合金在200 ºC的时效硬化曲线,(b)挤压合金和峰值时效合金的拉伸应力应变曲线,(c)挤压样品拉伸时发生屈服延伸率位置的放大曲线,(d)峰值时效样品拉伸时发生屈服延伸率位置的放大曲线

图4 挤压态细晶Mg-14Gd-2Ag-0.5Z合金的TEM微观组织与位错观察,(a)含有大量动态析出沉淀的细晶粒组织形貌,(b)再结晶晶粒内部化合物和位错重排结构的形貌,(c)位错界面和可动位错形貌,(d) HAADF-STEM 观察的位错位置元素偏聚现象,入射电子束平行[11-20]Mg

上述文章第一作者均为李荣广教授,我校为第一单位。相关工作得到国家自然科学基金项目(51971151)、辽宁省“兴辽英才计划”青年拔尖人才项目(XLYC1907083)、辽宁省自然科学基金(20180550299)、辽宁省教育厅项目(LQ2019002)的支持。